Un processo asettico industriale può essere condotto all’interno di un isolatore. Gli isolatori sono macchine dotati di filtri per l’aria ad alta efficienza, che creano un ambiente controllato: proteggono sia il materiale manipolato sia l’operatore, eliminando il contatto diretto tra interno/esterno e tutti i rischi ad esso connessi. Possono essere decontaminati attraverso un ciclo validato: lo scopo di questo articolo è fornire al lettore una serie di spunti e riflessioni sull’ottimizzazione di un ciclo attraverso VPHP, cioè perossido di idrogeno in fase vapore (Vapour Phase Hydrogen Peroxide).

Introduzione

Un metodo validato di decontaminazione deve poter abbattere la carica microbiologica fino al requisito prestabilito, solitamente indicato come il raggiungimento di un SAL (Sterility Assurance Level) di 6log. In commercio esiste un’ampia gamma di sostanze sterilizzanti, ognuna con particolari caratteristiche, ma il perossido d’idrogeno presenta svariate peculiarità che lo rendono vantaggioso: ha un evidente e comprovato effetto sporicida su un ampio spettro di agenti microbici già ad una concentrazione bassa e si degrada in sottoprodotti non tossici.

Nell’ambito della sterilizzazione di isolatori dagli anni ’80 in avanti l’uso del perossido ha preso sempre più piede divenendo il sistema di decontaminazione per “eccellenza”. L’efficacia/ottimizzazione del processo dipendono da diversi fattori, in particolare da:

- Come si introduce il perossido nella camera

- Come renderlo più efficace possibile

- Come rimuoverne i residui ad un livello accettabile

In ogni caso ci sono alcuni aspetti generali da tenere in considerazione. In questo articolo poniamo l’attenzione su 4 di questi aspetti:

- Tipologia d’iniezione

- Approccio all’iniezione

- Modalità d’iniezione

- Scopi, limiti e strategie di ciascuna fase del processo

Tipologia d’iniezione

L’isolatore fornisce una barriera fisica tra un processo e l’ambiente esterno. In una ventilazione standard per un isolatore, l’aria in ingresso passa attraverso i filtri HEPA (High Efficiency Particulate Air filter) ed entra nella camera di lavoro. Per uscire attraversa altri filtri ed entra nel plenum dove si incanala nei condotti di estrazione. Data questa ventilazione vi sono due modi per introdurre il perossido all’interno della camera: ‘injection in plenum’ dove i condotti del VPHP vengono collegati alla ventilazione e ‘direct injection’ dove invece si collegano direttamente alla camera.

- ‘Injection in plenum’: il vapore attraversa i filtri HEPA per entrare in camera e quindi introduce un delta di diverse ore nel ciclo, visto che una parte del perossido saturerà la matrice filtrante. In questa modalità si può valutare come soluzione l’utilizzo di filtri in PTFE per ridurre l’assorbimento del VPHP.

- ‘Direct injection’: il vapore entra direttamente dalla camera toccando solo superficialmente il filtro che non viene attraversato e di conseguenza saturato.

Approccio all’iniezione

Quando si cerca di sfruttare un unico generatore per decontaminare diversi contesti isolati, lo scopo principale è risparmiare sia in infrastruttura sia in tempo ciclo complessivo. L’approccio che può essere seguito è quello di un sistema sequenziale oppure ad intervalli.

Un generatore usato in maniera sequenziale è sfruttato mediamente sotto il 10% nel tempo ciclo complessivo: il ciclo totale sarà la somma di tutti i tempi ciclo singoli. Nell’approccio ad intervalli invece il generatore viene sfruttato al 100% usando un approccio a tempi alterni di ARIA CALDA-VPHP, dove la concentrazione sale in modo uniforme fra le varie camere compensando i volumi attraverso intervalli di tempo e flussi di aria e temperatura: il tempo ciclo totale diventa uguale al tempo ciclo di una camera.

Modalità d’iniezione

Il perossido di idrogeno è un agente sterilizzante che può essere utilizzato in forma di vapore secco, vapore umido o ionizzato. Ogni metodo sfrutta una diversa applicazione per trasformare il perossido in vapore e/o micro-gocce.

Dry Method

Descrizione: Il vapore secco di perossido d’idrogeno viene ottenuto iniettando il liquido sopra una piastra riscaldata, investita da un flusso d’aria calda che funge da carrier fino alla camera. In questo modo si ottiene una vaporizzazione flash, dove acqua e perossido vengono vaporizzati nello stesso istante.

Pro e Contro: Il vapore può essere generato in una posizione remota rispetto alla camera e veicolato in maniera semplice nella ventilazione. Richiede un pre-condizionamento con riduzione dell’umidità relativa dell’aria. La fase vapore dell’agente sterilizzante garantisce una buona diffusione interna, permettendo di raggiunge anche le posizioni più sfavorevoli (spigoli, fessure…). Attraversa i filtri LAF più facilmente di un approccio wet. Evitando la condensazione sulle superfici teoricamente risulta meno aggressivo sui materiali. Richiede un ciclo più lungo, ma nel contesto del carico reale, situazioni multi camera o fasi di areazione con flussi limitati, è comunque molto performante.

Wet Method

Descrizione: Il vapore viene introdotto in camera fino a raggiungere una micro-condensazione: si formano quindi piccole gocce non visibili su tutte le superfici.

Pro e Contro: Dato che il micro-condensato avrà una concentrazione maggiore di H2O2 risulterà più veloce nella decontaminazione rispetto al vapore dry. Consente di evitare la fase preliminare di deumidificazione, poiché non deve ridurre l’umidità relativa dell’aria. Risulta più difficile da trasportare senza incorrere nella macro-condensazione all’interno del circuito di ventilazione e la distribuzione uniforme è più difficile. Saturando l’aria di acqua e H2O2 risulta più lunga la fase di aerazione e più difficile l’iniezione attraverso filtri HEPA.

Ionizzato

Descrizione: La ionizzazione genera radicali che migliorano l’azione del perossido ed agiscono velocemente contro la contaminazione. Tramite particolari ugelli si crea una nebbia fine, contenente un’alta concentrazione di specie reattive dell’ossigeno. Sfruttando quindi iniettori ionizzanti si introduce il liquido in forma di micro-gocce attivate direttamente in camera.

Pro e Contro: Non può essere trasportato in fase nebulizzata e quindi necessita iniezione in camera. È molto efficace a basse concentrazioni con possibilità di cicli molto rapidi, ma necessita di un attento posizionamento e dimensionamento degli ugelli.

Scopi, limiti e strategie di ciascuna fase

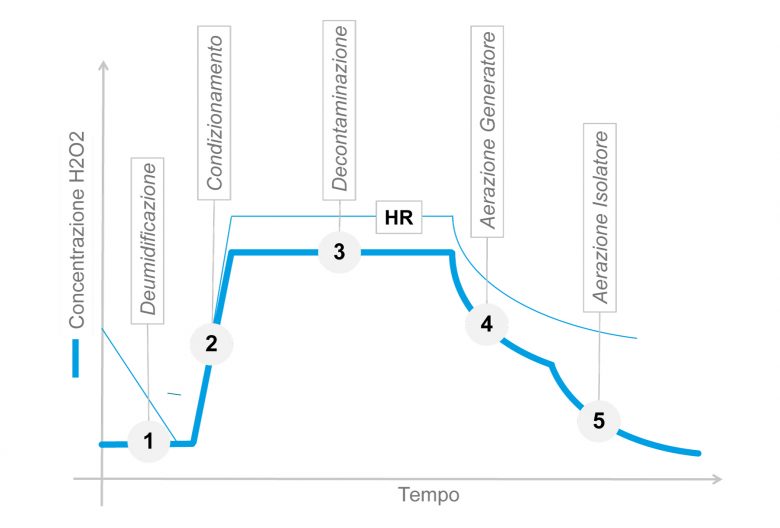

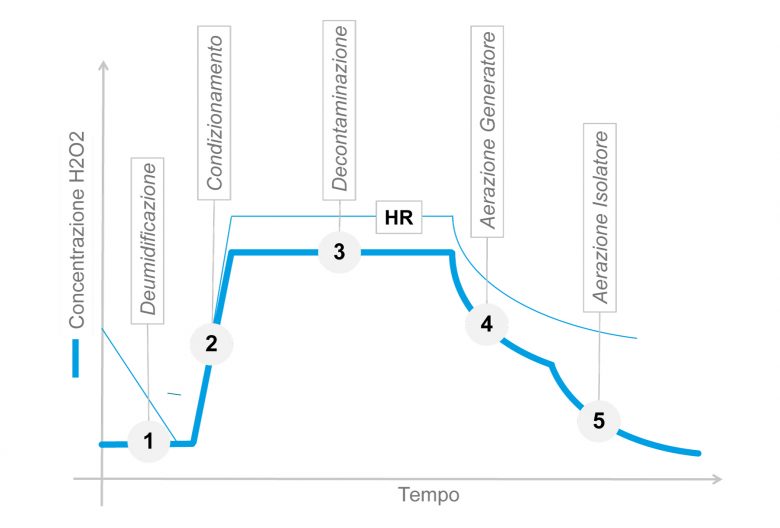

Tutti gli aspetti appena analizzati influenzano le singole fasi del ciclo che solitamente è costituito da 4 fasi: deumidificazione, condizionamento, decontaminazione e areazione.

Fase 1: Deumidificazione

In questa fase vengono create le condizioni iniziali richieste per la decontaminazione regolando l’umidità relativa attraverso l’utilizzo di un deumidificatore.

Fattori di ottimizzazione:

- Impiego di un HVAC (Heating, Ventilation and Air Conditioning) o di un deumidificatore esterno come sistema di pre-condizionamento per deumidificare l’aria a portate maggiori rispetto al generatore di perossido.

- Rimozione di questa fase nei casi di processi non-DRY, stimando un risparmio temporale di circa 10 minuti in ambienti isolati di 1m3.

Fase 2: Condizionamento

In questa fase si raggiunge la concentrazione di perossido all’interno dell’isolatore necessaria a garantire l’effetto “killing”.

Nell’approccio DRY e WET:

- Non è possibile superare i limiti del punto di condensa nei tubi, quindi (soprattutto nel caso WET) è necessario evitare che il VHP condensi.

- Sono necessari notevoli flussi d’aria ad alta velocità per evitare lo scambio termico con le pareti del tubo di connessione e ridurre la probabilità di condensa.

Nell’approccio IONIZZATO:

- Vi è un limite nella potenza degli iniettori che solitamente sono inseriti direttamente dentro la camera. Non possono nebulizzare direttamente vicino al materiale che altrimenti «verrebbe lavato».

La fase è molto veloce in qualsiasi modalità operativa.

Fase 3: Decontaminazione

In questa fase si mantiene stabile la concentrazione di H2O2 per tutto il tempo necessario al raggiungimento del valore desiderato di SAL. La verifica dell’efficacia del ciclo avviene normalmente utilizzando indicatori di performance, sia di tipo chimico (CIs) sia di tipo biologico (BIs). I BIs vengono introdotti in camera e sottoposti a decontaminazione. A fine ciclo i BIs vengono prelevati ed incubati per verificare l’assenza di crescita microbiologica, a dimostrazione dell’efficacia del ciclo di decontaminazione.

- Più è efficace il “killing” più corta può essere questa fase.la micro-condensazione WET porta a una riduzione della carica microbiologica più velocemente rispetto al DRY;

- le specie reattive del IONIZZATO permettono una fase molto rapida, a concentrazione molto più basse.

E’ la fase più critica perché è necessario capire quando si sarà raggiunto il SAL , e non ha senso valutarne i tempi senza considerare:

- il tipo di BIs impiegato. Ogni BIs ha una propria popolazione e resistenza (riportata come D-value, equivalente al tempo necessario per abbattere la popolazione del 90%), ma non si può determinare con esattezza l’istante certo e ripetibile in cui un BI risulta inattivato. La resistenza del BIs può crescere se trasportato/conservato in maniera non idonea o se sono stati inoculati creando degli strati sovrapposti.

- il carico presente in camera e la sua distribuzione

- le condizioni iniziali dell’isolatore.

La variazione nel tempo della temperatura esterna e dell’umidità di partenza della stanza sono parametri difficilmente controllabili e prevedibili.

Fase 4: Areazione

Una volta che la camera di lavoro sarà stata sterilizzata la concentrazione di perossido, espressa in ppm (parti per milione), deve tornare sotto la soglia limite TLV (Threshold Limit Value) corrispondente generalmente a 1ppm, come da indicazione OSHA (Occupational Safety and Health Administration). Questa è la fase più impattante sui tempi ciclo perché è direttamente proporzionale ai flussi di aria in gioco, dipende fortemente dall’isolatore e può richiedere da pochi minuti a diverse ore.

Fattori di ottimizzazione:

- Possibilità di lavorare in completa estrazione, con un ricambio totale di aria nella camera (nel caso non sia accettabile flussare i ppm residui direttamente all’HVAC, l’isolatore potrebbe essere munito di catalizzatori extra)

- Iniezione direttamente in camera che permette di non saturare i filtri

- Utilizzo di filtri/materiali/componentistica dell’isolatore a basso assorbimento.

Ogni fase del ciclo può quindi essere soggetta ad ottimizzazione dei tempi, ma bisogna evitare di validare un ciclo instabile o soggetto a fenomeni atipici. Con tempi ciclo troppo brevi infatti si può rischiare di ricadere nella comparsa di fenomeni quali falsi positivi/negativi o il lento rilascio (deassorbimento) del VPHP da parte del materiale di rivestimento dei Bis, che potrebbe prolungare l’azione di killing. A fine ciclo il BI risulta infatti impregnato, continuando a subire gli effetti del VHP intrappolato e la sua decontaminazione effettiva termina diversi minuti dopo la chiusura del ciclo «nominale» in camera, includendo il tempo per estrarlo dalla camera e metterlo ad incubare. Un ulteriore rischio è la validazione di un processo instabile nei parametri termici: situazioni diverse di umidità e temperatura iniziale possono creare difformità durante la fase di condizionamento e decontaminazione. Inoltre il processo deve garantire il SAL desiderato: l’uso di BIs con D-value troppo basso, l’uso di un carico minimale durante la validazione e la sottostima del fattore di sicurezza del tempo di decontaminazione, possono portare a un ciclo molto breve ma con un risultato statistico non significativo. Infine, durante la validazione va verificato che in camera, a fine ciclo, non siano presenti residui di VPHP oltre 1ppm.

Conclusioni

La decontaminazione mediante VPHP è un processo che dipende da molti fattori e pertanto non è possibile definire a priori un “ciclo standard”: le caratteristiche del ciclo e l’approccio da seguire infatti dipendono intrinsecamente dall’isolatore stesso e dalle condizioni ambientali.

Pertanto rappresenta un processo da ottimizzare ad hoc, caso per caso, sfruttando diverse tecnologie e cercando sempre di ottimizzarne le performance ,evitando di incorrere nei rischi potenziali noti.