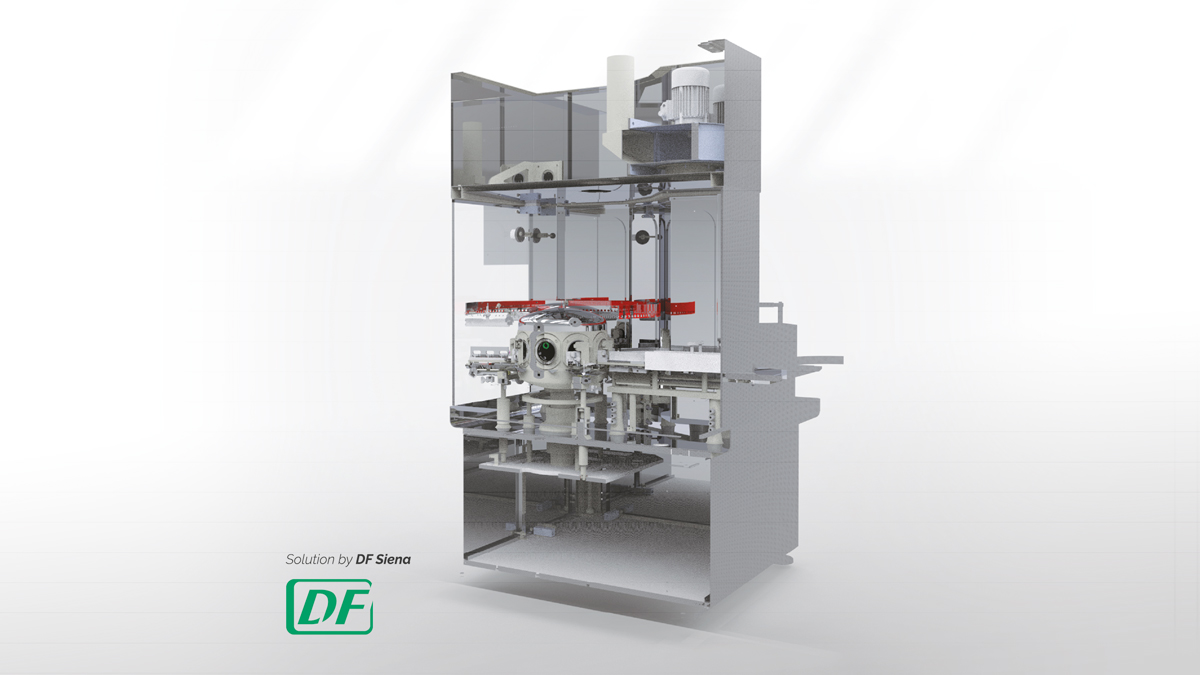

BABY PHILL è stato concepito per tutti i clienti che necessitano di una tecnologia Plug&Play e di un inserimento rapido del prodotto sul mercato. Il controllo IPC al 100% del dosaggio garantisce un’elevata qualità del prodotto finale.

L’ultimo modello di BABY PHILL è stato profondamente riprogettato, con un aumento della velocità fino a 2.500 flaconi/h (sulla base di un volume di riempimento di 10 ml/10R e 8 ml).

BABY PHILL è progettato per il riempimento di flaconi RTU (pronti all’uso) in vassoi.

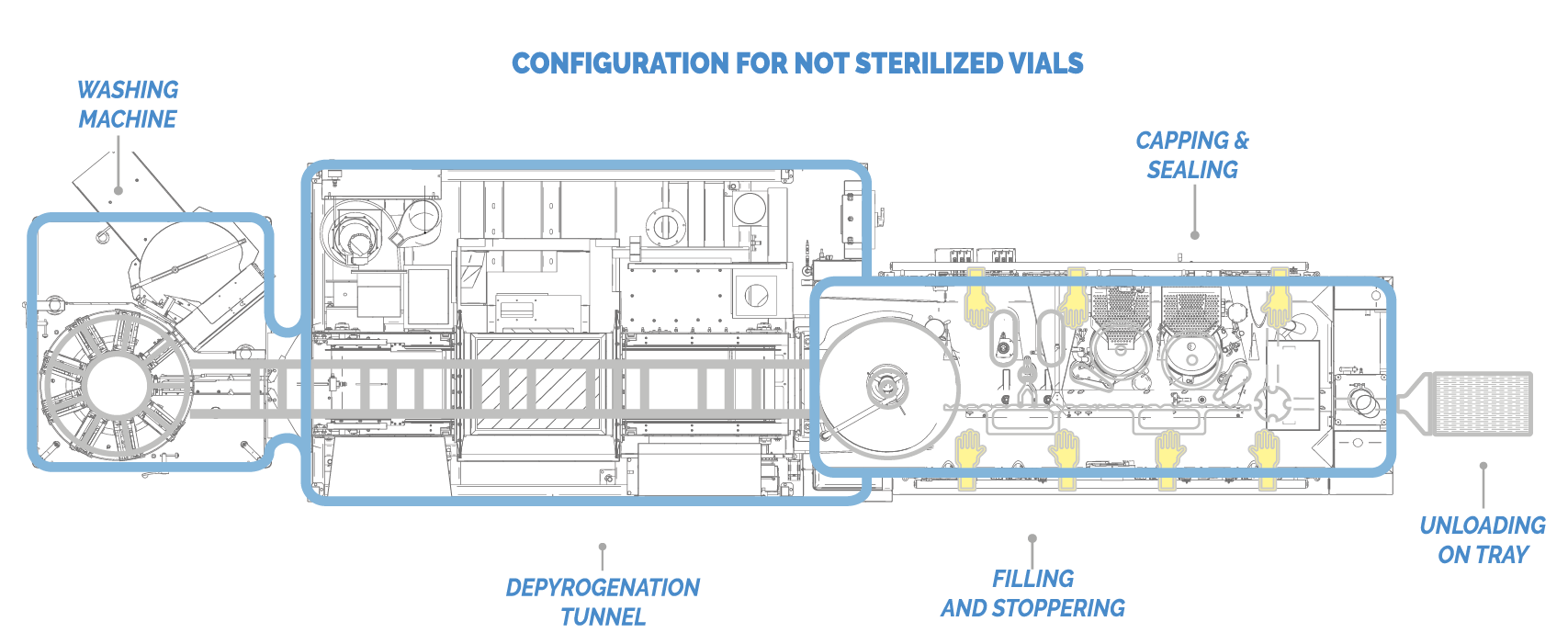

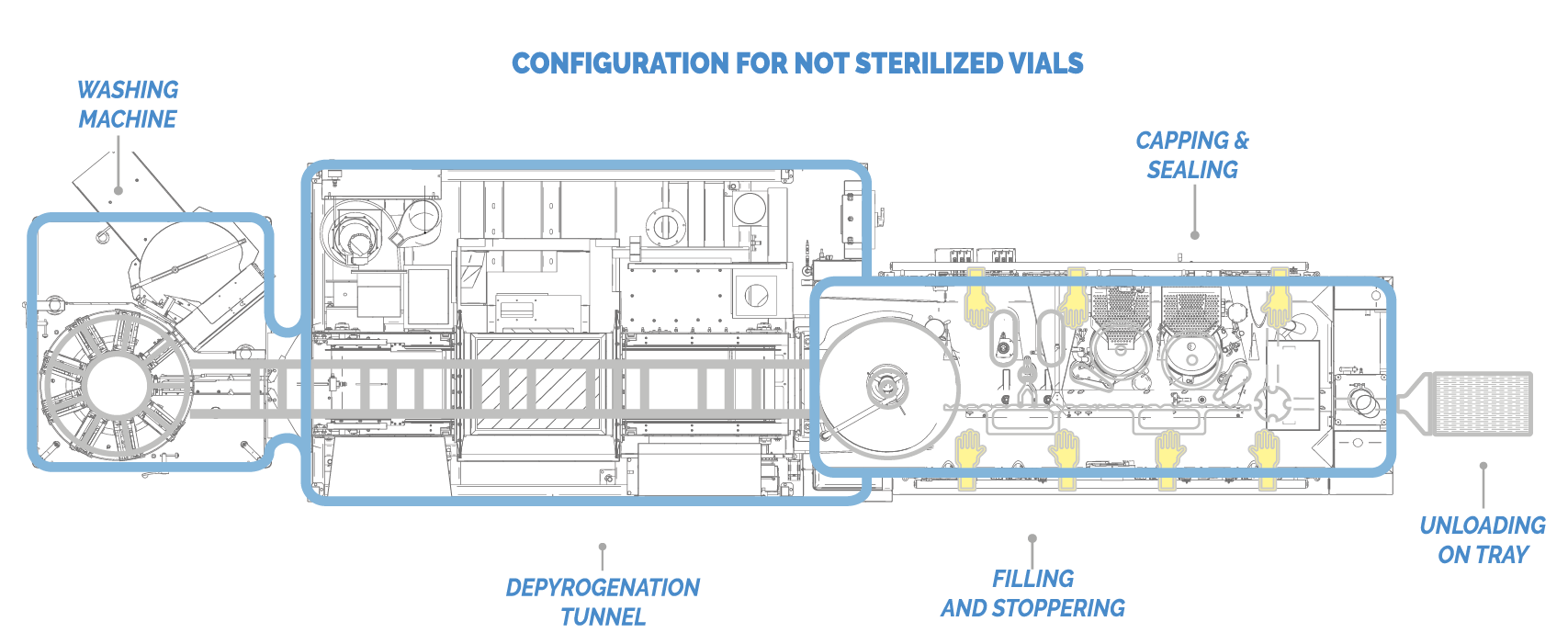

BABY PHILL può anche essere collegato a una piccola macchina per il lavaggio dei flaconi e ad un tunnel di depirogenazione per la produzione in serie.

Valori prestazionali chiave per la finitura di riempimento

|

Tempi di consegna brevi

Pre-progettato

Produzione rapida |

|

Tecnologia comprovata

Migliore della categoria – Rispetto delle linee guida GMP

Robustezza Isolatori e macchina di riempimento |

|

Ingombro ridotto

Design compatto e modulare

Facile da replicare anche in spazi limitati |

|

Flessibilità

Adatto a diversi prodotti

Adatto a diversi processi |

Prodotto e formato flaconi

- BABY PHILL è stato specificamente progettato per il riempimento asettico di liquidi

- Può essere utilizzato per piccoli lotti, con flaconi RTU in vassoi

- In alternativa, può essere collegato alla macchina di lavaggio e al tunnel di depirogenazione, per lotti di medie dimensioni

- Caricamento e accumulo automatico o semiautomatico dei flaconi sul tavolo rotante

- È possibile utilizzare un’ampia gamma di flaconi, con modifiche minime del formato e un breve impatto in termini di tempo

Un approccio davvero intelligente

Un approccio davvero intelligente

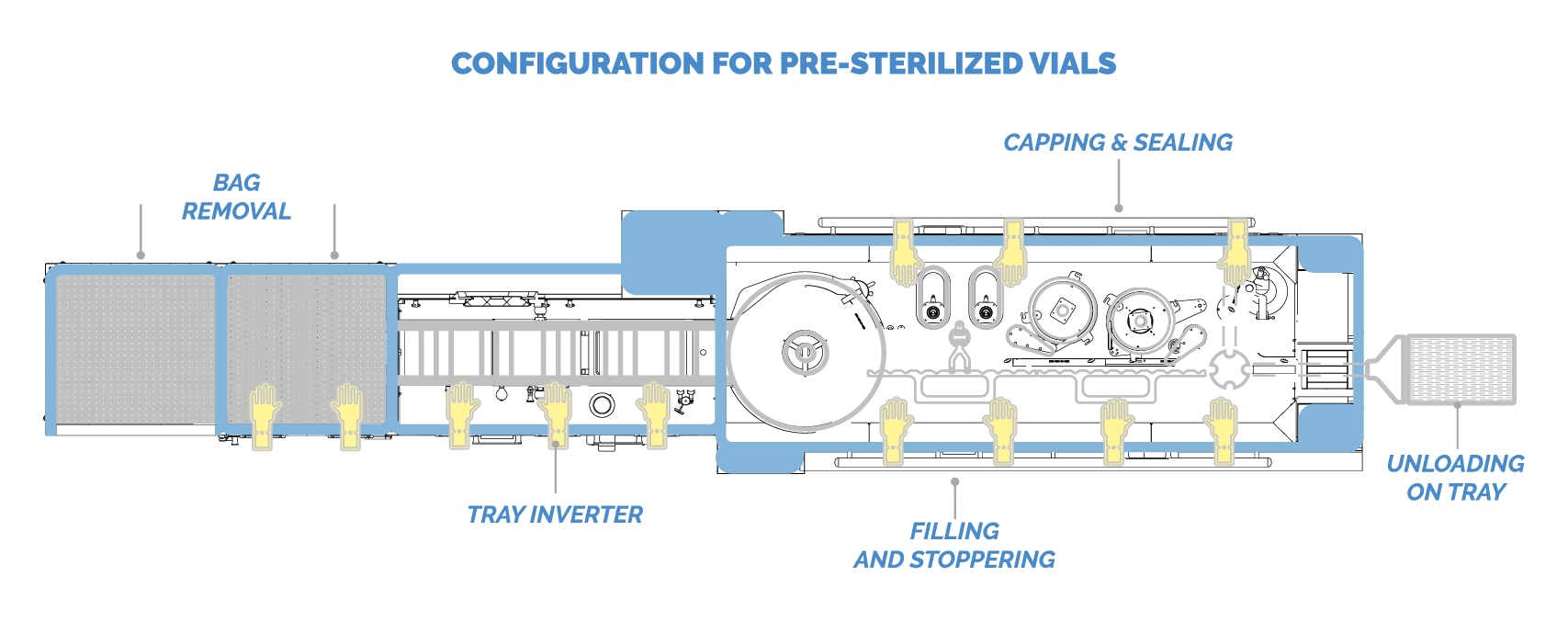

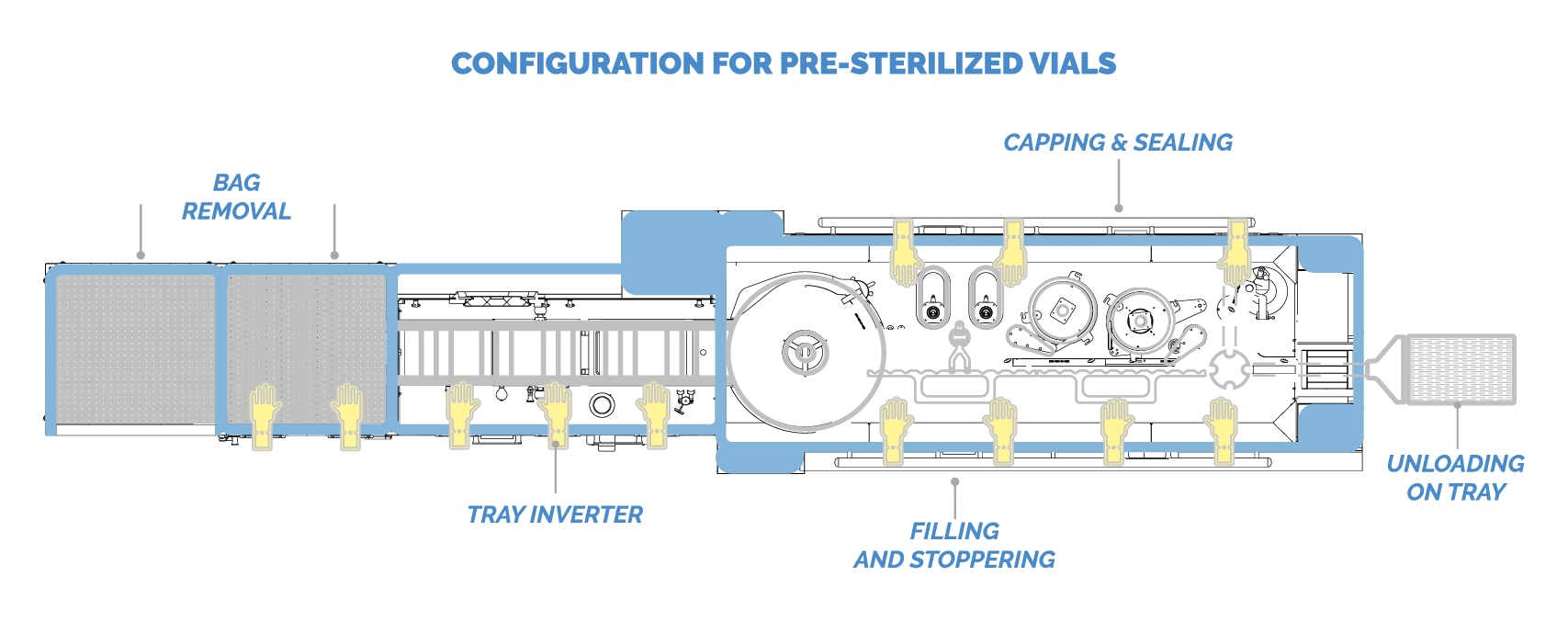

Grazie al suo design modulare, la linea di riempimento è disponibile con diverse configurazioni possibili per soddisfare i requisiti delle diverse esigenze di produzione.

Rimozione del sacchetto e trasferimento senza contatto

- ORABS per la rimozione del sacchetto e il trasferimento senza contatto o lavatrice rotante per flaconi e tunnel di depirogenazione

- Camera di decontaminazione rapida

- Facile gestione dei sacchetti da smaltire

- Sistema di inversione dei vassoi

- Avanzamento manuale o automatico

Tavolo di avanzamento e rotazione dei flaconi

- Avanzamento manuale da NTT o collegamento diretto con macchina di lavaggio e tunnel

- Rivelatori di carico minimo e massimo

- Apertura centrale per un migliore flusso d’aria e una minore turbolenza

- Servoazionamento, velocità regolabile

- Facile sostituzione delle parti di formato

- Sistema di identificazione e di scarto per flaconi capovolti

- Ingresso con sistema a “passo del pellegrino” con contatore ottico dei flaconi

Riempimento e tappatura

- Sistema di trasporto lineare, con sistema “a passo del pellegrino”

- Pompe peristaltiche o pompe volumetriche a pistoni, o entrambe

- Funzione di controllo “nessun flacone, nessun riempimento”

- 100% IPC con celle di carico (tara e lordo)

- Iniezione di azoto, durante e/o dopo il riempimento

- Sistema di tappatura Pick & Place, con rilevamento della presenza del tappo

- Funzione di riempimento servoassistita indipendente

- Doppia pompa di riempimento, per il riempimento di due flaconi simultaneamente (grandi volumi > 20 ml)

- Volume di riempimento indipendente per ogni pompa, regolabile da HMI

- Facile sostituzione, da pistone a peristaltica (entrambi i sistemi)

- Porta aghi da immersione, possibilità di riempimento dal basso verso l’alto

- Funzione di adescamento inclusa, con minore perdita di prodotto (riempimento a peso)

Stazione di ghieratura e sigillatura

- Adatto per ghiere flip-off, a strappo o a pressione

- Sistema di ghieratura a lama folle, minore generazione di particelle

- Parete divisoria tra stazione di riempimento e di copertura, dotata di “mouse hole”

- Rilevamento presenza tappo e funzione “Nessun flacone, nessun tappo, nessuna ghiera”

- Adatto a tutti i formati, 2R-100R

- Controllo della pressione durante la tappatura disponibile come opzione

Stazione dei rifiuti e uscita su vassoi

- Dopo la sigillatura, un sistema di controllo i flaconi validi da quelli campione e dai flaconi eventualmente scartati (senza cappuccio, senza tappo, fuori tolleranza).

- I flaconi scartati vengono indirizzati a una porta RTP dedicata, collegata a un sacchetto per rifiuti o a un contenitore per il campionamento.

- Il prodotto buono viene accumulato all’uscita della macchina su un vassoio rimovibile.

Accessori disponibili

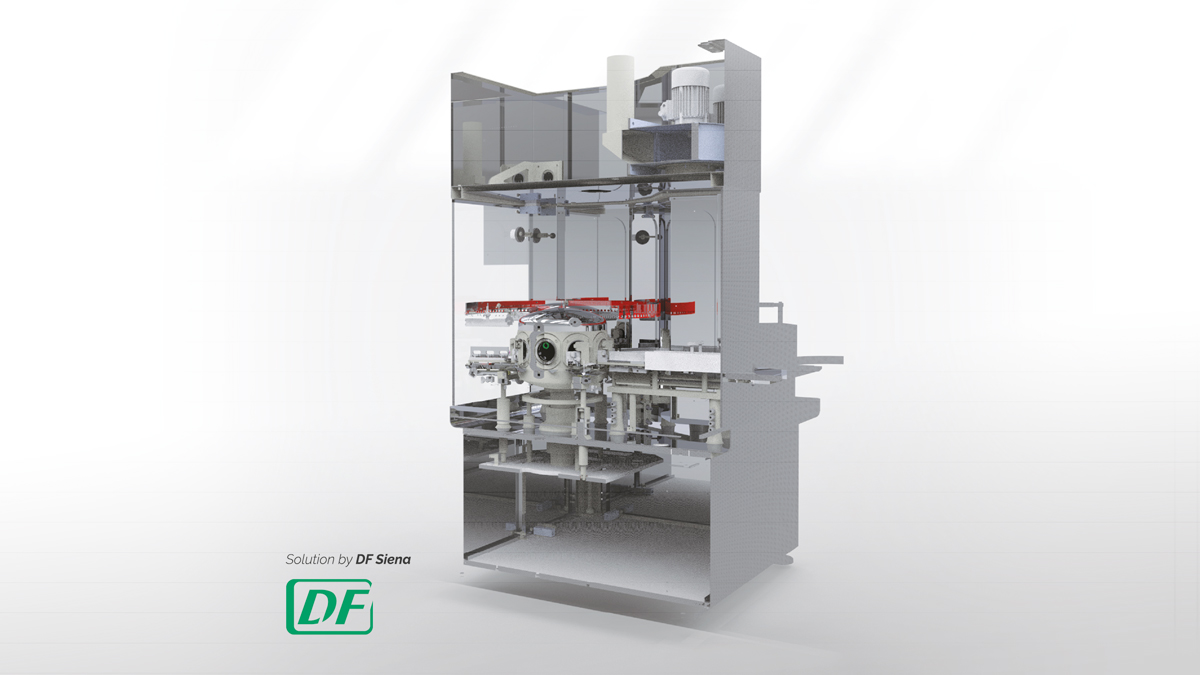

Macchina di lavaggio rotativa intermittente di DF Siena

La macchina di lavaggio rotativa intermittente è una macchina per il lavaggio rotativo completamente automatica a movimento intermittente, adatta al lavaggio e alla pulizia di contenitori nuovi, come i flaconi. La macchina di lavaggio rotativa è stata sviluppata per trattare i flaconi al fine di consentire la decontaminazione interna ed esterna dei contenitori.

Ciclo operativo

La sezione di carico è costituita da una piastra morta, direttamente collegato a una tavola rotante, dove l’operatore può spingere i flaconi dal vassoio di plastica alla stazione di carico. Il sistema di lavaggio è dotato di aghi a immersione con la possibilità di variare le fasi e i tempi di dispensazione del fluido.

Ciclo di lavaggio

La macchina di lavaggio rotativa intermittente dispone di un ciclo di lavaggio standard completamente modificabile per quanto riguarda l’ordine/il tipo di mezzi e programmabile nei tempi di lavaggio in funzione degli articoli da trattare e/o della disponibilità di mezzi di lavaggio.

- Pinze di carico

- Soffiaggio con aria compressa filtrata – INT

- Lavaggio (PW o WFI) – INT/EST

- Soffiaggio con aria compressa filtrata – INT

- Lavaggio (PW o WFI) – INT

- Soffiaggio con aria compressa filtrata – INT/EST

- Lavaggio (WFI) – INT

- Soffiaggio con aria compressa filtrata – INT

- Sgocciolamento e scarico.

Tunnel di depirogenazione di DF Siena

Il tunnel di depirogenazione garantisce la sterilizzazione e la depirogenazione in continuo di contenitori in vetro come flaconi, di tipo R o tipo H, mediante aria filtrata ad alta temperatura (max 350°C) con flusso laminare.

L’aria lambisce i contenitori verticalmente, con un aumento uniforme del calore, ottenendo un processo di sterilizzazione in tempi più brevi.

Zona di alimentazione

Un flusso laminare verticale protegge l’ingresso del tunnel dalla contaminazione esterna ed evita la fuoriuscita di aria calda.

L’aria viene pre-filtrata, filtrata con filtri HEPA e quindi fluisce sui flaconi con flusso laminare, a una velocità regolata intorno a 0,4 – 0,5 m/s, con misurazione della velocità dell’aria.

Zona di depirogenazione

La camera è costituita da un guscio in acciaio inossidabile, protetto esternamente da materiali isolanti approvati (ceramica). Il tunnel è dotato di un numero variabile di filtri HEPA per alte temperature (max 350°C).

Nella camera di depirogenazione l’aria è completamente ricircolata. Per ogni filtro, un ventilatore posto sul fondo del tunnel aspira l’aria da sotto il nastro trasportatore (nel punto più freddo del circuito di ricircolo) e la soffia verso i riscaldatori, posti lungo il condotto di alimentazione, direttamente sul sistema di equalizzazione, attraverso i filtri e, infine, sui flaconi. In questo modo si ottiene un aumento della pressione nel flusso d’aria solo per l’aumento della temperatura, con un minore sforzo nel funzionamento del ventilatore e una maggiore durata di vita del dispositivo.

La velocità dell’aria è regolata e controllata in condizioni ottimali di flusso unidirezionale.

Il set point massimo della temperatura è 350°C. Per risparmiare energia e non surriscaldare il vetro, ogni tipo di flacone viene trattato con il tempo/la temperatura adatti per ottenere il grado di depirogenazione desiderato.

Zona di raffreddamento

Nel modulo di raffreddamento l’aria viene aspirata dalla stanza. L’aria viene prima pre-filtrata, filtrata con filtri HEPA e la velocità dell’aria viene regolata e controllata in condizioni ottimali di flusso unidirezionale.

Soluzione integrata con tecnologia a barriera isolante

- Possibilità di operare in regime di pressione positiva o negativa (monitoraggio e allarmi)

- Classificazione della pulizia del particolato aerodisperso: ISO 5 per ambienti interni

- Sistema a flusso d’aria laminare (Zero Frame) per 0,45 m/s

- Alimentazione dell’aria con filtro HEPA o ULPA

- Ricircolo fino al 70% del flusso d’aria

- Monitoraggio continuo: Pressione diff., Temp, %UR

- Studio preliminare di ingegneria CFD

Cosa rende speciale Baby Phill?

- Ingombro estremamente ridotto, per cui può essere facilmente inserito nel laboratorio esistente

- Design plug-and-play, adatto a una rapida installazione e all’avvio della produzione

- Sistema all-in-one, per cui tutte le funzioni chiave sono incluse di serie

- Disponibili diversi sistemi di dosaggio, pompe peristaltiche o a pistone

- La migliore integrazione nell’ambito della isotecnia, in quanto Comecer progetta e produce entrambi i prodotti

- Cambio rapido tra i lotti, per sfruttare al meglio il vostro investimento e il vostro tempo

- Possibilità di integrazione e collegamento con il sistema di liofilizzazione

- Eccezionale proposta di valore, in termini di flessibilità, qualità complessiva, prezzo e disponibilità sul mercato

Configurazioni personalizzate

Il sistema Baby Phill può essere configurato con diversi sistemi ausiliari a monte e a valle per costruire un pacchetto completo. Dalla precamera di caricamento dei flaconi, ai sistemi di lavaggio e depigmentazione, fino all’uscita dei flaconi, le diverse soluzioni sono implementate per rispondere pienamente alle applicazioni specifiche.

Equipaggiamento opzionale

- Isolatore di classe A o RABS

- “Speedy Glove” glove integrity testing device

- Camera di carico

- Scarico della camera di carico/scarico del liofilizzatore

- Liofilizzatore integrato

- Tunnel di sterilizzazione e depirogenazione

- Macchina per il lavaggio dei flaconi

- Generatore VPHP integrato per la decontaminazione automatica

- HVAC per il trattamento indipendente dell’aria (UR e T)

Un approccio davvero intelligente

Un approccio davvero intelligente

+

+